企业新闻

发布时间:2021-07-30 10:13:41 编辑:宁夏白云碳素有限公司

在缸套铸造感应电炉的冶炼过程中,为了提高电炉内铁水的含碳量,往往需要加入一定量的增碳剂来补充碳。铸铁在冶炼过程中,不同用途或客户要求不同。为了满足这些特殊要求,会在具体的生产过程中制定不同的含碳量来满足这些要求,这需要在电炉冶炼过程中添加一定量的增碳剂来达到这个目的。

目前常用的增碳剂分为人造石墨、煅烧石油焦和天然石墨。其中人造石墨又称结晶石墨,原料为粉状煅烧石油焦,在高温非氧化气氛中压制而成,杂质含量极低。煅后石油焦是精炼石油的副产品,内部杂质含量较高。由于其加工工艺相对简单,具有明显的成本优势。满足大部分铸造厂增碳需求,是目前增碳的主要原料。

关于增碳剂的添加方法,不同的铸造厂有不同的方法。第一种是将原料直接加入电炉中;第二种是加入电炉的铁水中,加热电磁搅拌或手动搅拌,有条件的再加一次浇包,即取一部分电炉的铁水放入转移包中,然后倒入电炉中。不同添加方式的增碳剂吸收率不同,现在我们将通过一系列的测试来验证不同添加方式增碳剂的吸收率是多少。

1 测试条件

测试采用3000kg中频感应电炉。配料所用原料为铁屑、生铁和废钢。三者的比例为铁屑60,废钢20,生铁20。所使用的原材料均来自同一批次,也就是说,理论上,它们被认为具有相同的化学成分。进料顺序是先加铁屑,然后是生铁,最后是废钢。根据试验要求,每炉增碳剂添加量保持不变。不同之处在于增碳剂的添加方式不同。增碳剂的吸收通过最终化学成分测试结果确定。

2 测试方法

使用3000kg中频感应电炉,测试分为两种方案。方案一:电炉加入1800kg铁屑,然后加入600kg生铁,冶炼后期加入600kg废钢。冶炼完成后,排渣完毕,升温至1530℃。对化学成分进行取样和测试。然后在铁水表面加入10kg增碳剂。小功率加热10分钟后,电炉表面增碳剂完全熔化,取样进行光谱分析;方案二:加铁屑1800kg,加增碳剂10kg,电炉加铁屑然后加入600kg生铁,最后加入600kg废钢。冶炼完成后,出渣完成。将铁水升温至1530℃后,保温10分钟,取样进行光谱分析。

3 测试结果

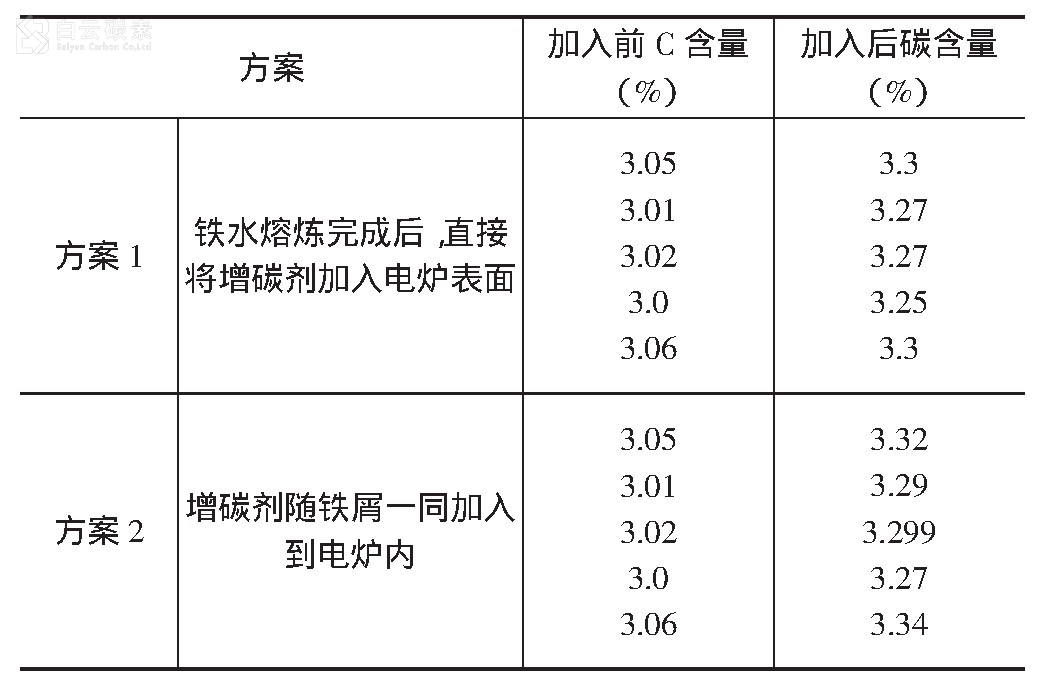

冶炼后的原料铁屑、废钢、生铁的化学成分碳含量以方案1中未添加增碳剂前化学成分的化学成分碳含量为基准,而计算方案2中碳的波动差异,得到方案2增碳剂的吸收率。具体测试数据如下:

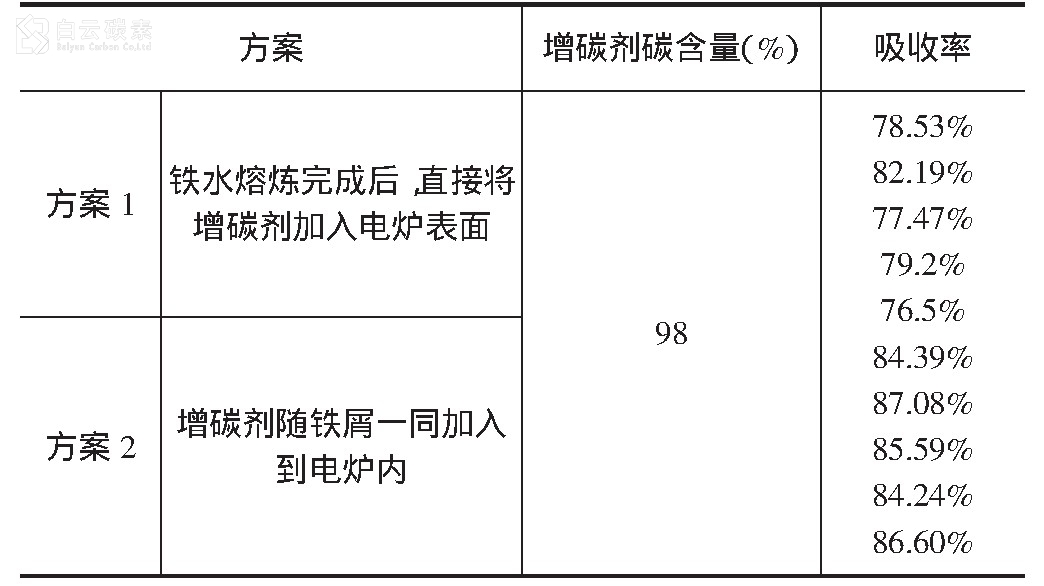

3.1增碳剂的吸收率根据最终碳含量的变化计算,增碳剂的碳含量为98 .如表

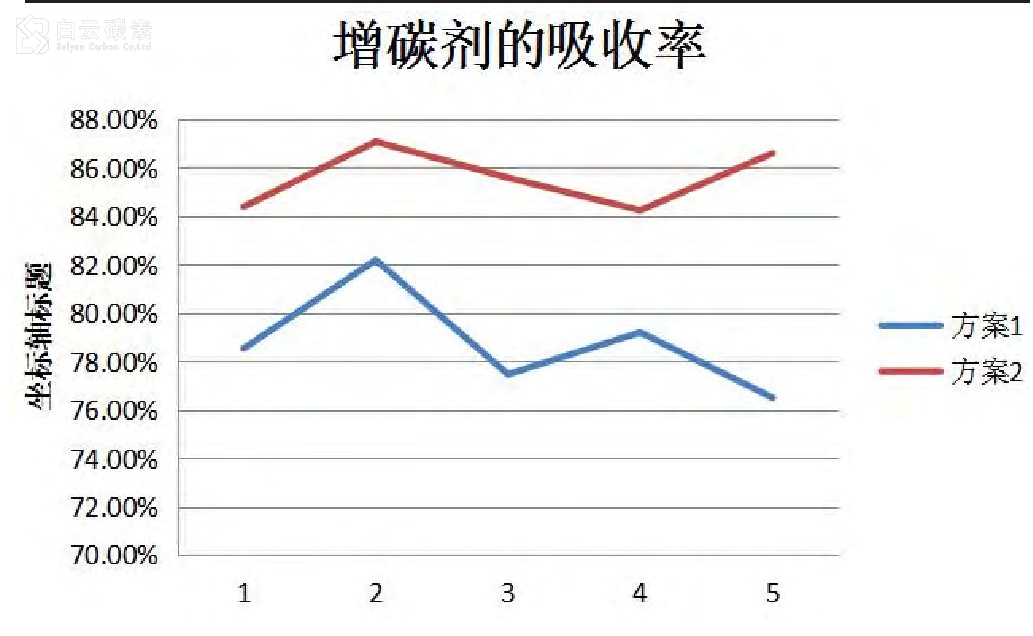

3.2 方案1和方案2增碳剂吸收率趋势图

4 增碳剂工艺现象

方案1在测试过程中,电炉冶炼完成后,通过目测,炉渣中没有未熔化的增碳剂,测试过程没有变化。

方案2试验过程中,当铁屑和生铁熔化后,开始除渣,然后加入增碳剂,增碳剂浮在铁水表面.小功率温度升高后,仍有一部分少量未溶解的增碳剂存在。

5 测试结果分析

通过两种方式添加增碳剂的测试,从测试数据来看,方案一的方法直接添加增碳剂添加到铁水表面进行增碳,增碳剂的平均吸收率仅为78.7,使用增碳将增碳剂的容量与铁屑一起加入,增碳剂的平均吸收率可以达到85.5左右,比方案1增加7。

增碳剂属于高温煅烧石油焦。是从固态到半熔融状态,再到完全溶解在铁水中的一个渐变过程,符合冶炼规律。增碳剂直接添加到铁水表面。增碳剂虽然与高温铁水直接接触,但它是与高温铁水接触的表面,上下温度与空气直接接触。

6 结论

使用感应电炉冶炼增碳剂。在电炉原料中加入增碳剂为好。因为增碳剂密度低,容易上浮,容易在表面结渣排出。

增碳剂的熔点比较高,而且其煅烧温度约为1350℃。如此高的煅烧温度决定了增碳剂不能在电炉中瞬间溶解。它的溶解是一个比较缓慢的过程,所以增碳剂是伴随着原料加入的,让其有足够的时间和条件加热溶解。

版权所有: 宁夏白云碳素有限公司 销售电话: 18709520355 地址:宁夏回族自治区石嘴山市大武口区 邮编:450001